Wenn Sensoren am Bohrkopf und KI das Gestein analysieren

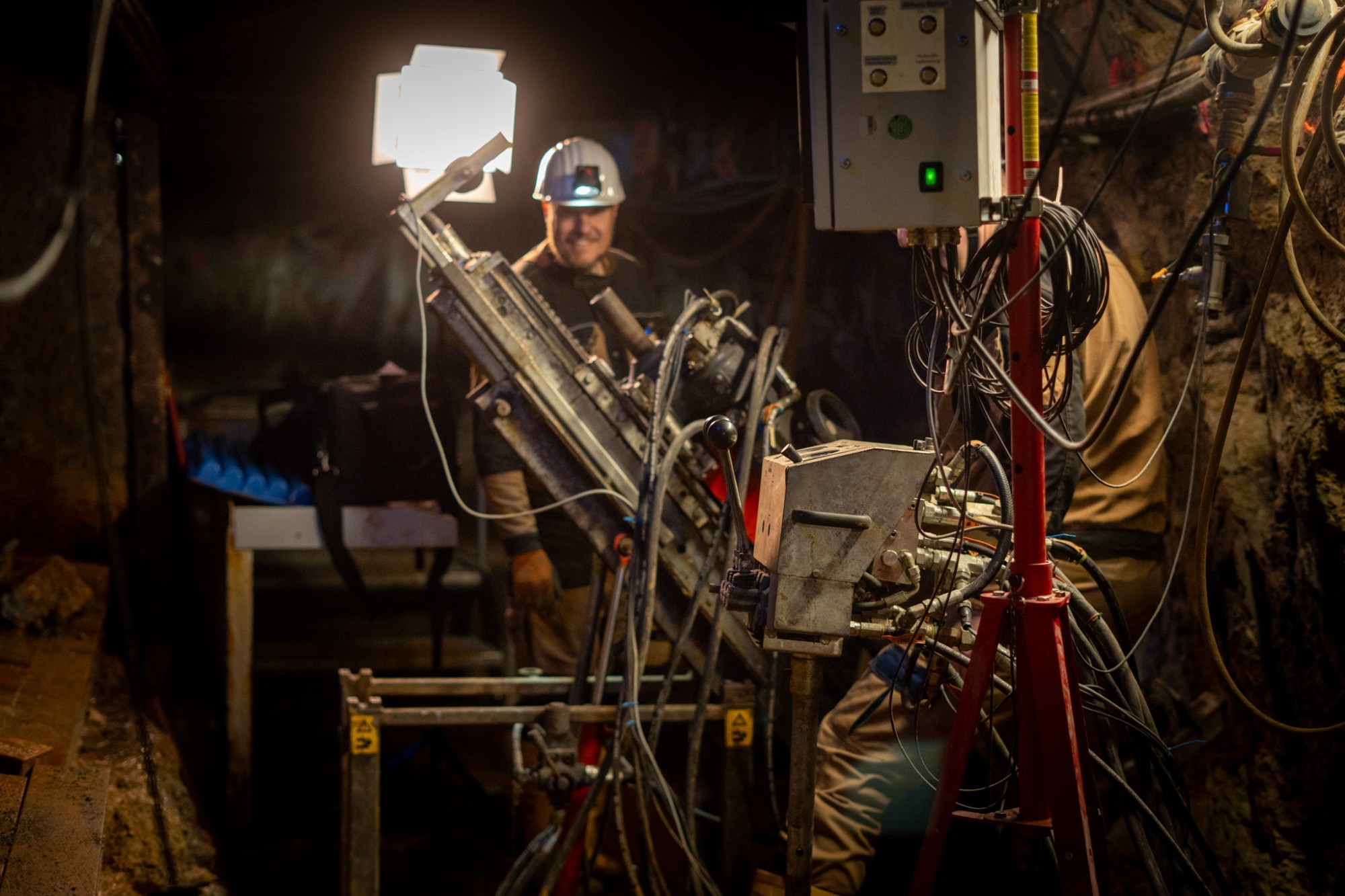

Mit Hilfe von KI Bohrköpfe weniger verschleissen und äusserst gezielt bohren: Darum und mehr geht es im Projekt «Mine.IO», mit dem ein europäisches Forschungsteam den Berg- aber auch den Spezialtiefbau umfassend digitalisieren will. Ein Blick in eine Pilotanlage des am Projekt beteiligten deutschen Forschungs- und Lehrbergwerks der TU Bergakademie Freiberg in Sachsen.

Quelle: Andreas Hiekel | : TU Bergakademie Freiberg

Versuchsstand im Forschungs- und Lehrbergwerk der TU Bergakademie Freiberg.

144 Meter unter Tage in der Reichen Zeche, dem Forschungs- und Lehrbergwerk der TU Bergakademie Freiberg. Scheinwerfer erleuchten die Wände orangebraun, während sich am Boden Pfützen bilden. Der Decke entlang laufen Kabelführungen. Projektmitarbeiter Max Friedemann - in Helm, Gummistiefeln und Overall – hantiert an einem Versuchstand: ein Bildschirm und daneben ein Explorationsbohrgerät, letzteres ist bekannte Technik und in vielen Bergwerken Standard. «Das Ziel unseres Projekts besteht darin, dieses Bohrgerät zu digitalisieren, den Bohrhauer, der unter Tage arbeitet, zu unterstützen, die Effizienz zu steigern und den gesamten Bohrprozess zu überwachen», erklärt er. «Die Daten werden dann in einer sogenannten digitalen Infrastruktur zusammengefasst, um sie über Tage auswerten zu können.»

Übertragen werden die Daten in Echtzeit mittels eines eigenen, untertägigen Glasfasernetzes in eine Cloud. Das Neue daran: die Kommunikation zwischen dem Bohrgerät und KI. Möglich machen dies verschiedene Sensoren, die am Bohrgerät angebracht sind. Wie es in der Medienmitteilung der TU Freiberg heisst, können auf diese Weise bereits bestehende Maschinen jeglichen Alters in die digitale Welt überführt werden. Dank der Sensoren weiss man laut Friedemann jederzeit exakt wo sich die Bohrkrone im Loch befindet. «Wir messen die Rotationsgeschwindigkeit, die hydraulischen Drücke, die Vibration und Schwingungen des Geräts.» Dabei werden die gewonnen Daten laufend mittels KI analysiert, die damit während des Bohrvorgangs die Geologie des Bohrlochs abbildet.

Diamantkrone am Bohrkopf verschleisst schnell

Allerdings: Der mit einer Diamantenkrone versehene Kopf des Explorationsbohrers ist empfindlich und nutzt sich schnell ab. «Wir haben ungefähr einen Verschleiss von einem Millimeter Bohrkrone mit aufgesetzten Diamanten pro zehn Meter Loch», so Friedemann. Das heisst, jede Bohrkrone schafft zwischen 60 und 100 Meter, dann muss sie ausgetauscht werden. Für eine bessere, sparsamere Verwendung sorgt ebenfalls KI: «Algorithmen, die auf KI-Basis fungieren, berechnen, wie lange ich meine Bohrkrone noch benutzen kann oder wann ich sie spätestens tauschen muss, um kosteneffizient – und damit letztendlich nachhaltig – zu arbeiten», führt Friedemann aus.

Aktuell werden die KI-Algorithmen mit den bereits gewonnenen Daten entwickelt, angelernt und getestet. Die ersten beiden Bohrlöcher sind vollständig gebohrt und die Daten aufbereitet. In den verbleibenden Projektmonaten sollen dann mindestens drei weitere Löcher gebohrt und die Datenrückführung von den Projektpartnern direkt an den Bohrort in Echtzeit getestet werden. (mgt/mai)

Weiterführende Links:

Mehr über das Projekt auf https://tu-freiberg.de

Mehr über das Forschungs- und Lehrbergwerk Reiche Zeche https://tu-freiberg.de/lfbw