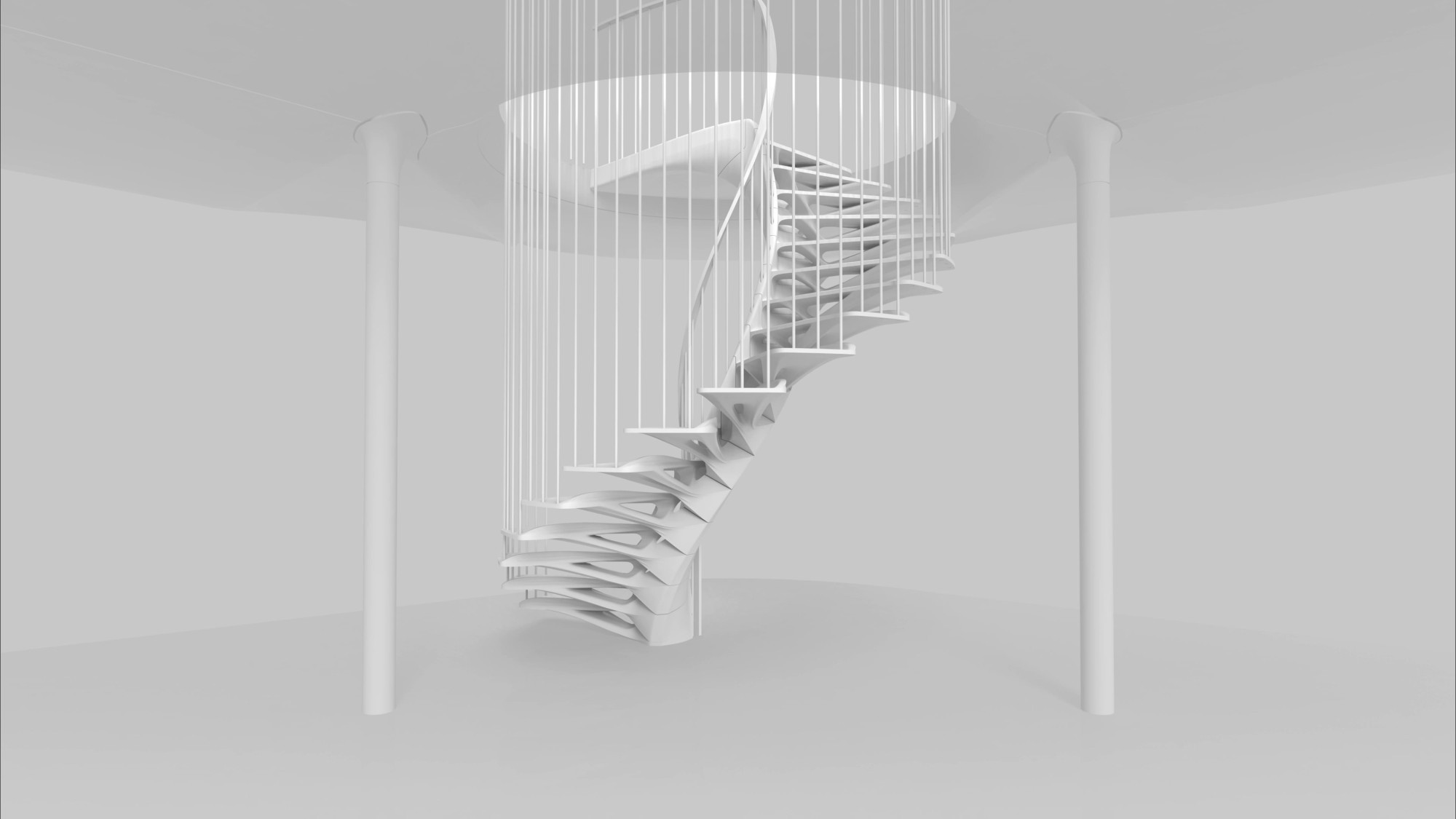

3D-Druck: Eine digital gefertigte Treppe für die Empa

Es ist eine der grossen Herausforderungen der geplanten neuen Einheit des Forschungs- und Innovationsgebäudes «NEST» der Empa, das «Step2»-Projekt. Dabei handelt es sich um eine Betontreppe, deren Form an eine menschliche Wirbelsäule erinnert. Nun sind Teile davon als Prototypen produziert worden.

Quelle: Digital Building Technologies, ETH Zürich

Die Stufen der «STEP2»-Treppe werden aufeinander aufgereiht und mittels der innovativen Vorspanntechnik des Empa-Spin-offs «re-fer» fixiert.

«Das Projektteam hat gemeinsam in den letzten zwei Jahren ein völlig neuartiges Konzept zur Herstellung massgeschneiderter Betonteile erarbeitet», sagt Enrico Marchesi, Innovationsmanager im «NEST» und Projektverantwortlicher von «STEP2». Das sei nur möglich gewesen, weil die Experten entlang der gesamten Wertschöpfungskette auf Augenhöhe miteinander zusammengearbeitet hätten.

Das interdisziplinäre Projektteam hat die Empa mit den Scouting- und Inkubationsexperten des Hauptpartners BASF zusammengestellt: Mit von der Partie sind das für die Projektleitung verantwortliche Architekturbüro ROK, der ETH-Lehrstuhl «Digital Building Technologies» sowie 3D-Druckexperten der BASF-Tochtergesellschaft BASF Forward AM und des 3D-Druckunternehmens New Digital Craft. Ebenfalls Teil des Teams sind Fachleute des Betonfertigteile-Herstellers SW Umwelttechnik, Ingenieure des Ingenieursbüros Walt Galmarini sowie Experten des Empa-Spin-offs «re-fer».

Die «STEP2»-Treppe verdeutlicht, wie sich Betonbauwerke mithilfe von computergestütztem Design und neuesten 3D-Druck-Technologien realisieren lassen. Durch den Einsatz von 3D-gedruckten Schalungen ist es möglich, komplexere Formen zu kreieren als mit bisherigen Sonderschalungen. Gleichzeitig lässt sich der Materialaufwand erheblich verringern. Das Verfahren ermöglicht massgeschneiderte Lösungen aus Beton, die optimal auf den jeweiligen Anwendungsfall angepasst werden können und einen hohen Detaillierungsgrad aufweisen. Daneben birgt es auch grosses Potenzial für Sanierungen, zum Beispiel für die Erneuerung historischer Bauwerke.

«Extrem filigrane Betonelemente»

Das Design der Treppe stammt vom ETH-Lehrstuhl «Digital Building Technologies». Anhand dessen entwickelte das Projektteam ein komplexes, auf Parametern basierendes Schalungssystem für die einzelnen Treppenstufen, das mittels 3D-Druck produziert wird. «Es war für uns wichtig, die digitale Fabrikation so einzusetzen, dass wir extrem filigrane Betonelemente herstellen können», erklärt Benjamin Dillenburger, Leiter des «Digital Building Technologies»-Teams. «Ein zentrales Kriterium für das System war die Wiederverwendbarkeit der Schalung für die Produktion mehrerer Stufen. Gleichzeitig mussten wir die Anforderungen des 3D-Drucks und des Materials sowie auch die Gegebenheiten beim Befüllen der Schalung mitberücksichtigen.»

Jörg Petri von New Digital Craft fügt an: «Damit die 3D-gedruckte Schalung für mehrere Stufen zum Einsatz kommen kann, haben wir eine geeignete Beschichtung verwendet. Im Hinblick auf die Nachhaltigkeit entschieden wir uns dabei für ein Material, das wieder von der Schalung gelöst werden kann. Nur so können wir die sortenreine Materialtrennung sicherstellen.» Konkret geht es bei dem Schalungsmaterial um das Filament Ultrafuse PET CF15. Es weise hervorragende Eigenschaften für die Anwendung bei Betonschalungen auf.

Prototyp erfüllt Erwartungen

Schliesslich wurden die Stufen von der SW Umwelttechnik mittels der Schalungen im eigenen Werk hergestellt wurde. Und zwar aus ultrahochfestem faserverstärkten Beton, der sehr dünne, komplexe Formen ermöglicht, die mit normalem Stahlbeton nicht realisiert werden können, wie Klaus Einfalt, CEO von SW Umwelttechnik, erklärt.

Für die Berechnung und Beurteilung der Statik war das Ingenieursbüro Walt Galmarini zuständig. Um zu überprüfen, ob die errechneten Werte der Realität entsprechen, wurden die Stufen an die Empa geschickt. Dort wurden sie unter der Aufsicht des Ingenieursbüros von Empa-Experten verschiedenen Belastungstests unterzogen. Der erste Prototyp bestehend aus drei Stufen, die alle einzeln getestet wurden, erfüllte die Erwartungen weitestgehend und lieferte gleichzeitig neue Erkenntnisse zur Optimierung des Systems.

Beim darauffolgenden Prototyp wurde schliesslich nicht nur die Statik, sondern auch der Aufbau des Treppensystems auf die Probe gestellt. Drei Stufen wurden aufeinander gefädelt und mit «memory-steel», einer neuartigen Vorspanntechnik des Empa-Spin-offs «re-fer», zusammengespannt. Dabei wurden Stäbe vom Typ «re-bar R18» in vordefinierte Hohlräume platziert und mechanisch verankert. Die Vorspannung erfolge durch Erhitzung mittels Strom. Danach wurden weitere Versuche durchgeführt, um zu analysieren, wie belastbar die Stufen einzeln und das System insgesamt ist. Das Ergebnis: Die Ingenieure erachteten das Gesamtsystem als zuverlässig. (mgt/mai)

Über...

- ...«NEST»: Es ist das modulare Forschungs- und Innovationsgebäude der Empa und Eawag. Es wurde 2016 eröffnet und steht auf dem Empa-Campus in Dübendorf. «NEST» bringt Partner aus diversen Disziplinen zusammen, damit diese gemeinsam zukunftsweisende Projekte realisieren. So arbeiten mittlerweile mehr als 150 Partner aus Forschung, Wirtschaft und öffentlicher Hand in unterschiedlichen Projekten eng zusammen. Neue Technologien und Baukonzepte werden «NEST» unter realen Bedingungen getestet, weiterentwickelt und im Praxisalltag demonstriert. Dies führt dazu, dass innovative Bau- und Energietechnologien schneller auf den Markt kommen. nest.empa.ch

- ...«STEP2»: Die «STEP2»-Einheit verbindet Innovationen in den Bereichen Kreislaufwirtschaft, industrielle und digitale Fabrikation sowie Gebäudehülle und Energiesysteme. In dem Projekt arbeiten Partner aus Forschung und Wirtschaft arbeiten konsequent an marktreifen Lösungen und Prozessen. Dementsprechend werden alle Innovationen entlang der gesamten Wertschöpfungskette in einem Open-Innovation-Ansatz entwickelt. nest.empa.ch/step2

- ...«re-fer»: Das Spin-off ging aus mehrjähriger Forschungsarbeit an der Empa hervor. «re-fer» hat die innovative Vorspanntechnik «memory-steel» entwickelt. Es handelt sich dabei um eine Formgedächtnislegierung auf Eisenbasis, die sich beim Erhitzen zusammenziehen will und die Betonstruktur so dauerhaft vorspannt. Auf hydraulische Spannpressen kann dadurch verzichtet werden – es genügt, den Stahl kurz zu erhitzen, je nach Anwendung etwa durch elektrischen Strom, mittels Gasbrenner oder Infrarotstrahler. https://www.re-fer.eu/ (mgt)